地址:镇江新区丁卯南纬四路36号2号楼

邮箱:

zjhuake@163.com

1361223511@qq.com

13959194001@139.com

MPP焊接工艺指导书

发布时间:2019.07.22 新闻来源:镇江华科通信设备有限公司 浏览次数:

(一) 热熔焊接操作程序

Ø 焊接前准备

(1)清洁油路接头,正确连接焊机各部件;

(2)测量电源电压,确认电压符合焊机要求(220V~250V);

(3)检查清洁加热板,当涂层损坏时,加热板应当更换,加热板表面聚乙烯的残留物只能用木质工具去除,油污油脂等必须用洁净的棉布和酒精进行处理;

(4)按照焊接工艺正确设置吸热、冷却时间和加热板温度等参数,焊接前,加热板应当在焊接温度下适当预热,以确保加热板温度均匀;

Ø 焊管材夹装就位

(1)放置

将需要焊接的两段管放置于对接架中,连接处置于对接架四夹具的中间。

(2)固定

合上对接架的上下支架,调整两管口的错边量,并用螺栓将管固定。

(3) 铣面

将铣刀从提篮中拿出,放置于两管中间,推动液压站的操纵杆,将两管与铣刀接触,直至两连接平面铣好,铣出连续的长带状碎屑。

(4) 再次调整

因为铣削过程中可能会对固定的管材造成偏移,所以一定要再次对中、调整错边量,当然也要注意绝对不要污染端口,否则必须重新进行铣边。

操作者按以下方式将待焊管材夹装:

将待焊管材同轴线性对齐。

Ø 检查加热板温度

将铣刀放回至提篮,并将加热板从提篮中取出放入两管中间,进行加热,待两管开始翻边并达到要求之后,放回加热板。

将管材定位后,操作者应检查加热板温度是否升到设定值

注意:切记不要触摸待焊端面以防止污染

焊接:在热板取出的同时,立即用规定的拖动压力,迅速合拢焊接端口。

Ø 拖动压力计算

焊接时拖动压力越小,对焊口质量的影响越少,焊口稳定性越高,因此要求拖动压力一般不得大于焊接压力的50%。如拖动压力过大,应采取相应措施如加装滚轮支架等办法尽量减小拖动压力。

u 卷边阶段: 段产生卷边,它是在以上各项准备工作完成自开始焊接的第一个阶段,在此阶段也可将管材端面污物挤出。

u 吸热阶段:此阶段为加热板热量向两管材端部扩散阶段,此阶段管材压力几乎为零(仅需一点压力以补偿拖动压力)。

u 转换阶段:此阶段为加热板从机架抽出阶段,在此阶段加热板抽出时间应尽可能少,以减少管材端面热量散失并防止被污染。

u 焊接阶段:此阶段将最终形成焊接卷边并形成分子链的连接。

u 冷却阶段:此阶段将确保焊接接口最终形成,防止内部压力破坏焊接质量。

(二)焊接工艺参数

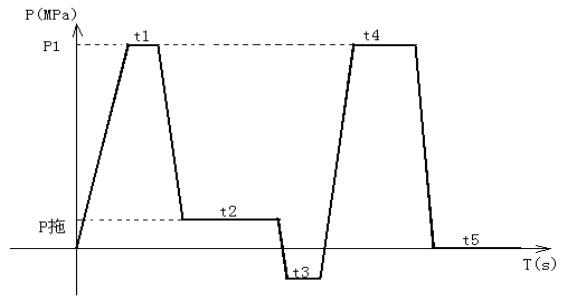

如图2所示,热熔焊接过程主要包括五个阶段:

图2 焊接各阶段压力-时间曲线

t1:加热时间 t2:吸热时间 t3:转换时间 t4:焊接时间 t5:冷却时间 P1:焊接压力

1.焊接工艺温度

推荐的焊接工艺温度为225~235℃,在实际施工中,可以根据具体施工环境和材料适当调整焊接温度。

华北M-PP热熔焊接参数表1

|

规格尺寸 (mm) |

加热温度 |

加热 |

吸热 |

转换时间 (s) |

冷却 | |

|

压力 (MPa) |

时间 (S) |

时间 (S) |

时间 (m) | |||

|

110×10 |

230-245℃左右 |

1.5 |

18 |

110 |

<6 |

4-6 |

|

160*10 |

1.8 |

20 |

120 |

<6 |

4-6 | |

|

180×12 |

2.3 |

21 |

130 |

<7 |

5-8 | |

|

180×15 |

2.8 |

25 |

140 |

<7 |

5-8 | |

|

200×13 |

2.7 |

22 |

150 |

<7 |

6-10 | |

|

200×16 |

3.3 |

27 |

180 |

<7 |

6-10 | |

|

225×15 |

3.5 |

26 |

200 |

<10 |

7-12 | |

|

225×18 |

4.1 |

31 |

200 |

<10 |

7-12 | |

|

250×17 |

4.3 |

29 |

220 |

<10 |

8-15 | |

|

250×20 |

5.0 |

34 |

250 |

<10 |

8-16 | |

华东M-PP热熔焊接参数表2

|

规格尺寸 (mm) |

加热温度 |

加热 |

吸热 |

转换时间 (s) |

冷却 | |

|

压力 (MPa) |

时间 (S) |

时间 (S) |

时间 (m) | |||

|

110×10 |

230-240℃左右 |

1.6 |

18 |

110 |

<6 |

4-6 |

|

160*10 |

1.8 |

20 |

120 |

<6 |

4-6 | |

|

180×12 |

2.3 |

21 |

130 |

<7 |

5-8 | |

|

180×15 |

2.8 |

25 |

140 |

<7 |

5-8 | |

|

200×13 |

2.7 |

22 |

150 |

<7 |

6-10 | |

|

200×16 |

3.3 |

27 |

180 |

<7 |

6-10 | |

|

225×15 |

3.5 |

26 |

200 |

<10 |

7-12 | |

|

225×18 |

4.1 |

31 |

200 |

<10 |

7-12 | |

|

250×17 |

4.3 |

29 |

220 |

<10 |

8-15 | |

|

250×20 |

5.0 |

34 |

250 |

<10 |

8-16 | |

华南M-PP热熔焊接参数表3

|

规格尺寸 (mm) |

加热温度 |

加热 |

吸热 |

转换时间 (s) |

冷却 | |

|

压力 (MPa) |

时间 (S) |

时间 (S) |

时间 (m) | |||

|

110×10 |

230-240℃左右 |

1.6 |

18 |

110 |

<6 |

4-6 |

|

160*10 |

1.8 |

20 |

120 |

<6 |

4-6 | |

|

180×12 |

2.3 |

21 |

130 |

<7 |

5-8 | |

|

180×15 |

2.8 |

25 |

140 |

<7 |

5-8 | |

|

200×13 |

2.7 |

22 |

150 |

<7 |

6-10 | |

|

200×16 |

3.3 |

27 |

180 |

<7 |

6-10 | |

|

225×15 |

3.5 |

26 |

200 |

<10 |

7-12 | |

|

225×18 |

4.1 |

31 |

200 |

<10 |

7-12 | |

|

250×17 |

4.3 |

29 |

220 |

<10 |

8-15 | |

|

250×20 |

5.0 |

34 |

250 |

<10 |

8-16 | |

热板表面实际温度(夏天225-230度、冬天235度)

(三)接口质量检验

以下介绍几种因操作不当引起的焊接不良和对这些不良的控制标准:

(1)缝隙

产生原因:焊接的压力过小、温度不够、吸热时间不够或转换时间过长,翻边翻出后,端面熔合不完全。要求:严格控制焊接条件,保证对接焊所形成的两个翻边之间的缝隙的根部不能低于所焊管的表面。

(2)错边

产生原因:端面铣好后没有对两边的管材进行对正校准。要求:焊好后两管的错边量不能大于管壁厚度的5%。

(3)单翻边

两个翻边宽度差值较大,形成单翻边。这表明焊接机的工况不佳,应限制应用,及时维修更换。

(4)虚焊

产生原因:对接时应用压力过大,熔融部分材料大部分已经翻出,即使翻边状况良好,实际对接处内部已形成界面;或者是没有完全冷却时就进行了搬动。要求:如果将焊接截面锯开应发现截面是均一无缝的。

(5)外观

熔焊部位不能出现如划伤等破坏。

以上焊接不良都有可能造成施工中焊接处开裂至断裂等后果,因此应注意控制。

(6)去除环形焊疤时对焊点产生损伤

一般来说,去内疤后焊接处的拉伸强度会下降10%左右,弯曲强度的下降就更为明显。因为本身焊接处就是整个管段的薄弱环节,所以去除内疤时一定要避免损伤焊点。如果发现冲出来的焊疤环明显带有损伤焊点的痕迹,应锯开重焊。另外,去除环形焊疤(通流)的时间的控制也非常重要。

(四)、焊机的故障检测与维修

|

故障现象 |

原因 |

解决方法 |

|

加热板不热 |

A、电源线断路 B、加热管断路 C、控制板坏 D、传感器坏 |

A、重接电源线 B、更换加热板 C、更换控制板 D、更换传感器 |

|

加热板温度过高 |

A、控制箱中可控硅过热短路 B、传感器短路 C、温控仪失控 |

A、更换可控硅 B、消除短路点 C、更换温控仪 |

|

加热板温度不均匀 |

A、加热板上的焊板 紧固螺钉出现松动 |

A、重新紧固焊板螺钉 |

|

铣削器不转 |

A、电源不正常 B、开关工作不正常 C、脱链 D、电动马达损坏 |

A、查找原因恢复供电 B、检查开关恢复正常 C、重新装链 D、更换电动马达 |

|

铣屑不正常 |

A、刀片过低 B、刀刃磨损 |

A、调整刀片高度 B、调换刀片刃口面或更换刀片 |

|

液压系统漏电 |

A、油路连接件松 B、密封件老化或磨损 |

A、紧固 B、更换密封件 |

|

电动机不转 |

A、电源线断路 B、插头、开关处接触不良 C、电动机坏 |

A、更换电源线 B、检查相关部位并紧固 C、更换相同型号电机 |

|

电动机转速慢,声 音不正常 |

A、启动电容或运行电容损坏 B、电源电压低于工作电压 |

A、同时更换两个电容 B、检查电源电压是否在 工作电 压范围内 |

|

扳动手动换向阀液 压油缸不转 |

A、阀没有打开 B、阀及油路,快速接头堵塞 |

A、更换换向阀 B、清洗阀或打开油路清除异物,及更换快速接头 |

|

压力表显示不正常 |

A。、压力表漏洞或损坏 |

A、重新紧固或更换密封件 B、更换压力表 |

- 上一个产品:空调自动清洗节能装置安装视频

- 下一个产品:中国铁塔将改造6.5万个5G基站 储能电池的需求将大幅提升